新华网昆明4月20日电(康静 刘起)“营业收入28.16亿元,完成年计划27.25亿元的103%;考核利润13.77亿元,完成年计划13.6亿元的101%……”这是位于云南省文山壮族苗族自治州马关县都龙镇的云南华联锌铟股份有限公司(以下简称“华联锌铟”)2023年交出的经营“成绩单”。

亮眼的成绩离不开科创的赋能,从采矿、选矿、到资源回收利用,华联锌铟将科学技术创新贯彻生产环节始末,在祖国边陲小镇谱写出云岭矿业高水平发展的壮美篇章。

党的二十大擘画了中国式现代化宏伟蓝图,云南省对标对表谋划了“3815”战略发展目标,并立足云南丰富而独特的资源禀赋,在2022年底作出了全力发展资源经济、园区经济、口岸经济的部署,作为资源经济中的重要组成部分,矿产资源在云南经济发展中发挥了及其重要的作用,如何让资源优势进一步转化为发展优势?近年来,华联锌铟持续创新推进设备大型化和信息化变革,不断加快数字化、智能化建设,矿山生产和矿山面貌发生了前所未有的变化,生产经营质效大幅提升。

走进华联锌铟采矿车间露天矿山调度指挥中心,远程监控的屏幕上汇聚着整个矿山的各类数据、图表和作业现场画面,整个矿山采挖和运输任务的指派、日常生产的智能化调度指令均由这里发出,矿山的智能化建设在这里有着直观的体现。

“无人驾驶矿用卡车能自动避障、自动调速、自动巡航,整一个完整的过程不受天气的影响,可以在一定程度上完成24小时全程作业;卡车智能调度系统能自动采集设备生产数据,智能分配车辆,提高设备使用率和生产效率……”华联锌铟生产技术中心副主任工程师韦会福骄傲地介绍着华联锌铟运用的新设备、新技术。

韦会福的这份骄傲,源于华联锌铟近年来不断推进的“数字化智慧矿山”建设。作为华联锌铟“数字化智慧矿山”建设的重要阵地之一,华联锌铟采矿车间露天矿山调度指挥中心的智能调度管理系统,通过运用5G网络及GPS定位传输技术,不仅构建起了工作人员与生产资料的信息交互平台,实现了对矿山生产和设备的可视化管理,还降低了采矿车间运输设备、铲装设备的延误率,大幅度提高了班上班时间利用系数和工作效率。

“对于采矿环节而言,提高效率与节约成本就是创造效益。”韦会福说,除了露天矿山智能调度管理系统的“智慧大脑”打造,设备大型化、装备智能化也是华联锌铟近年来降本增效和建设“智慧矿山”的重要抓手。2012年以来,华联锌铟逐步将原来的双桥车运输改变为大型矿用卡车运输、胶带运输,突破了天气、道路等因素的制约,打出了运输环节的降本增效组合拳。

此外,华联锌铟持续探索运用矿车无人驾驶、5G智能遥控、智慧采矿、智能巡检、AR远程运维等新技术,将信息技术普遍的应用于设备、能源、地质、采矿、生产调度等各生产管理模块,“数字化智慧矿山”建设呈现多点开花的新局面。

数百台选矿摇床左右晃动,粗细不同的矿石颗粒随着水流和摇床的往复运动被分离开来,摇床智能接矿机器人在四通八达的车间通道往来穿梭,时不时在摇床旁边停下,拍照、分析图像数据、调整接矿板位置,一套操作行云流水……这是华联锌铟新田选矿车间智能化设施设备日常工作的一幕,作为全球最大单系列多金属智能化选矿厂,智能设备的运用和科研创新的成果,为这里斩获“全球之最”的头衔增添了别样魅力。

华联锌铟新田选矿车间主任韩彬介绍,以前一个人最多负责14张摇床,往返奔波中不仅工作人员辛苦,而且常常会因为工作量大出现调整接矿板速度跟不上矿石变化的情况。而研发使用摇床智能接矿机器人后,一台机器人能负责84台摇床,并且能根据矿石的流量和矿石性质的变化及时作出调整接矿位置,最大限度地保障上游的精矿不会因为漏接而流到下游成为尾矿造成资源浪费。

华联锌铟新田选矿车间内,工作人员正在检查摇床运作情况(3月6日摄)。新华网 刘起 摄

研发使用摇床智能接矿机器人是华联锌铟新田选矿车间通过创新生产流程提升选矿指标的一个工作缩影。近年来,华联锌铟新田选矿车间结合生产实际,通过流程的优化、设备升级、药剂创新等举措全流程、全方位、多角度促进车间工作不断提质增效,从系统建设到操作一线,“创新”的基因已根植于新田选矿车间的各个环节。

“磨矿和浮选智能专家系统,让员工可以在电脑前完成磨矿、浮选生产的操作,人员更安全;新型高效的脱硫捕收剂、新型过滤清洗剂,成功替代了危化品浓硝酸和浓硫酸,杜绝了硫化氢中毒事故和浓酸伤人事故……”韩彬介绍,新田选矿车间不断进行科学技术创新、持续不断的发展智能选矿工艺,让车间的物本安全、人本安全得到了质的提升。同时,系列科技成果的转化运用对增强生产的基本工艺稳定性,提升经济技术指标,提高劳动生产率,降低作业成本,减少物资能源消耗也有着显著的成效。

2024年1季度,华联锌铟原矿处理量完成112.09万吨,完成计划的102.16%,锌金属量完成26727吨,完成计划的104.25%,铜金属量完成1554吨,完成计划的101.06%,锡金属量完成1169吨(含富中矿),完成计划的98.82% ,新技术、新设备的研发运用让华联锌铟各项生产指标实现了“质”与“效”的双提升。

对于矿业企业而言,矿石资源就是企业的生命线。面对不可再生的矿石资源,如何将原矿最大限度地开发应用是摆在众多矿业企业面前的一道难题?谋创新,才能谈发展。

“华联锌铟矿区矿石性质复杂,属典型的细、贫、杂难选矿石,综合回收利用技术难度大,曾被视为经济效益不高的‘呆矿’‘死矿’。”如今,任华联锌铟金竹山资源再生车间党支部书记的张发贵对此有着深刻的体会。多年前,因为技术的制约,他只能眼看着每年数百万吨的低品位矿被运输到填土场当作废矿处理。

改变源于华联锌铟专为废石综合回收利用而建成的产业化项目在金竹山资源再生车间有效落地。在这里,华联锌铟率先在国内运用的“光电+跳汰+螺旋溜槽”组合选别工艺让不同粒级的废石在“拍照片”“蹦蹦床”“溜滑梯”中就能富集成可进选矿车间的矿石,科技的赋能将曾经的“呆矿”“死矿”变成了“活矿”“富矿”。

张发贵介绍,华联锌铟铜街——曼家寨矿段境内共有边界品位之外的含矿废石约4000万吨,这些废石经过“光电+跳汰+螺旋溜槽”组合选别工艺,可富集成含锌1.8%,锡、铜0.3%的矿石,其经济规模相当于一个大型多金属矿山。2023年,该车间共完成废石处理量316多万吨,回收矿石80.4万吨;回收锌金属1.5万多吨,锡金属1400多吨,铜金属2100多吨,合计创效8400多万元。

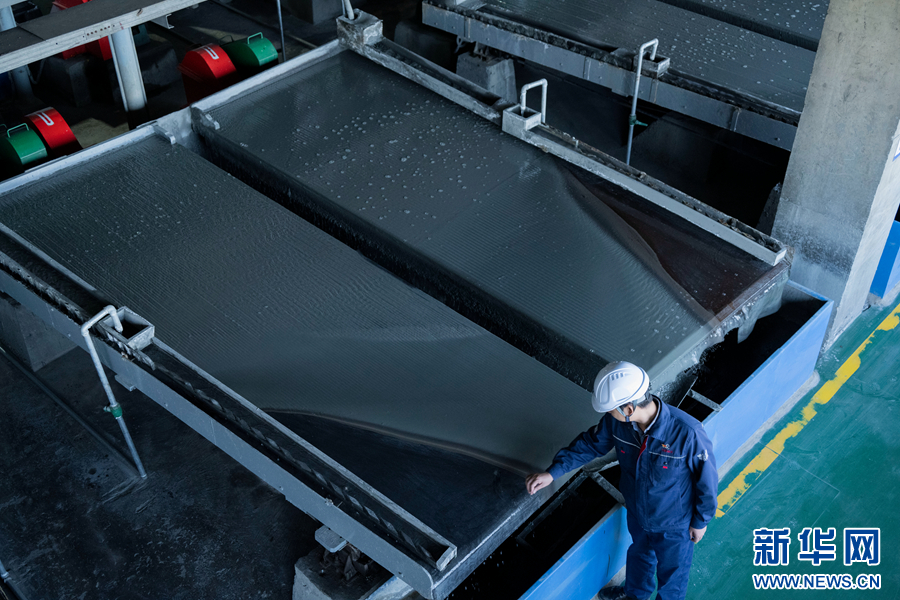

华联锌铟金竹山资源再生车间螺旋溜槽选别厂房内,工作人员正在检查设备正常运行情况(3月6日摄)。新华网 刘起 摄

云岭边疆上,崇山峻岭间,资源大省云南向新求变创质效的生动实践在这里散发着耀眼的光。如今的华联锌铟,科技的魅力在机器的轰鸣声中四散开来,成为矿山深处最动听的音符。(完)